Пусто. Нет ничего.

Паровым котлам барабанного типа – Е, ДЕ, ДКВР и КЕ, нипочем любая накипь. Они спокойно продолжают работать даже если некоторые трубки забиты полностью. Однако готовы ли вы мириться с астрономическими потерями топлива? Накипь всего в 2 мм, на паровом котле ДКВР-10/13, приводит к потере топлива на сумму более 50 000 рублей в день…

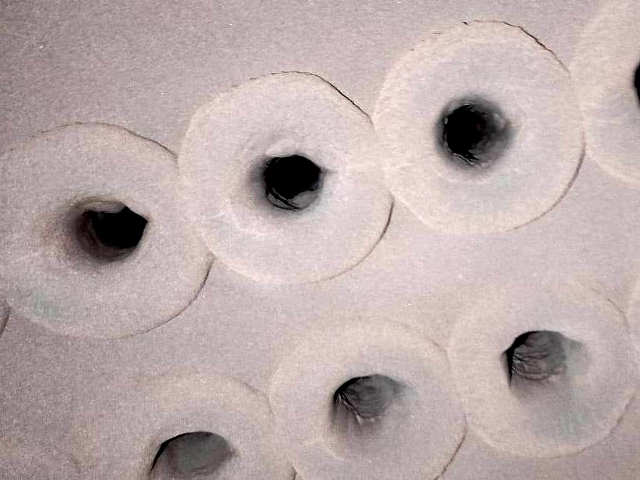

На снимке: накипь в котле ДКВР-10/13

Введение

Основными котлами, вырабатывающими пар для промышленных производств в Российской Федерации, по-прежнему остаются паровые котлы барабанного типа Е, ДЕ, ДКВР и КЕ. Технология производства котлов давно освоена, данные котлы неприхотливы в эксплуатации и что особенно важно, нетребовательны к качеству питательной воды. Практика показывает, что котлы успешно работают даже при существенной толщине накипи.

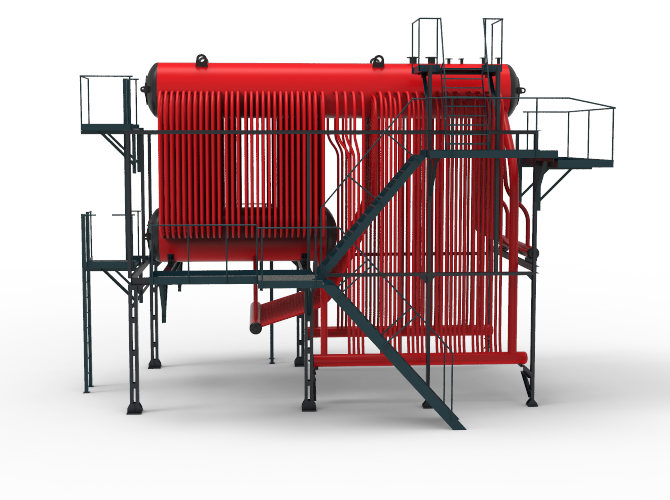

На снимке: котельная с паровыми котлами Е-1,0-0,9

Тем не менее, проблема накипеобразования в паровых котлах очень серьёзна, поскольку отложения не только снижают теплопроводность и вызывают перерасход топлива котлами. Плохая теплоотдача вызывает ускоренное старение металла – в трубах появляются свищи, трещины и разрывы, что чревато аварийной ситуацией.

К сожалению, не во всех случаях предприятиям удаётся поддерживать качественную водоподготовку, поэтому эффективная очистка паровых котлов Е, ДЕ, ДКВР и КЕ, сегодня, как никогда актуальна.

Конструктивные особенности паровых котлов Е, ДЕ, ДКВР и КЕ

Основными элементами паровых котлов барабанного типа являются: барабаны, экранные, трубы, конвективные трубы и коллектора. Для производства перегретого пара в котлах появляется пароперегреватель.

На снимке: схема котла ДКВР-10/13

Паровые котлы барабанного типа – вертикальные, водотрубные, с естественной циркуляцией. Движение пароводяной смеси в котле происходит при нагреве воды, за счет разности плотности воды и пара. Сепарация пара происходит в верхнем барабане.

В статье рассмотрим подходы и технологии очистки паровых котлов малой (до 25 тонн пара в час) мощности, предназначенные для выработки насыщенного и перегретого пара с давлением до 14 кгс/см2 и температурой до 225°С.

Рассматривая паровой котел как объект очистки, можно выделить два подхода к проведению работ по удалению накипи и отложений.

Первый подход – комплексная очистка всего котла одним методом (технологией). В данном случае речь идёт о химической промывке. При этом котел заполняется промывочным раствором, растворяющим накипь и производится циркуляции раствора внутри котла. Метод имеет свои преимущества и ограничения, о которых расскажем далее.

Второй подход – использование различных технологий для очистки элементов котла – барабанов, труб, коллекторов. Для этих целей используются различные технологии, воздействующие так или иначе на отложения.

Химическая промывка паровых котлов

Как уже было сказано выше, данный метод основан на химическом взаимодействии ряда кислот и накипи. При этом промывочный раствор, на основе кислоты, растворяет накипь в котле.

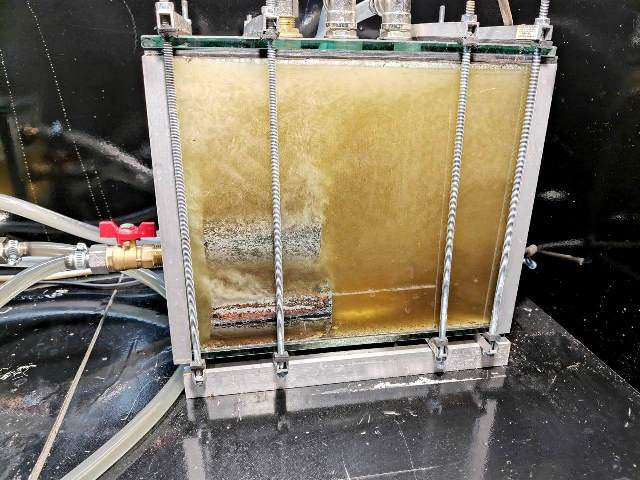

На снимке: растворение накипи в стенде ООО “Инновации и Сервис”

Данный метод эффективен, когда в трубах котла есть проходное сечение. Кроме того, определяющим является правильный подбор кислотного реагента под конкретные отложения, а также соблюдение технологии химической промывки.

Таким образом, первым и наиболее серьёзным ограничением метода химической промывки является невозможность очистки полностью забитых труб. Кроме того, далеко не все отложения растворяются в кислотах. Например, соединения кремния, некоторые формы железа, фосфаты.

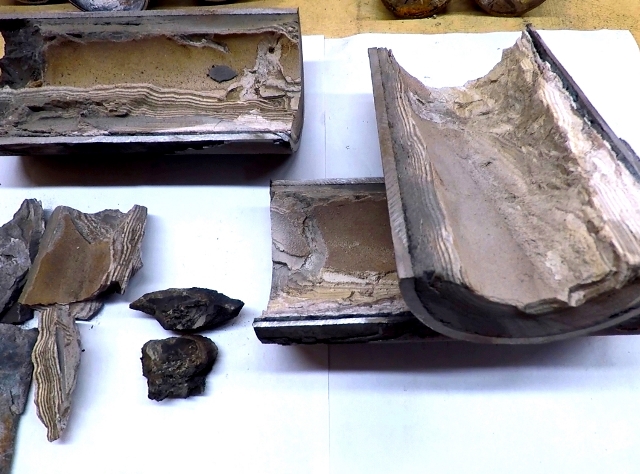

На снимке: силикатная накипь, практически не растворяющаяся в кислотах

Тем не менее, метод химической промывки, в ряде случаев, позволяет эффективно очистить котел от накипи, не прибегая при этом к разборке котла.

Для организации химической промывки парового котла необходимо отглушить его от сети, выполнить подключение химического насоса. Отметим, что всё оборудование должно быть выполнены из кислотостойких материалов. Для промывки целесообразно использовать химический насос из нержавеющей стали. Параметры насоса должны обеспечить достаточную скорость циркуляции раствора в котле и кратность обмена жидкости. Так, для химической промывки котла Е-1,0-0,9 используется насос с напором 32-42 метра и подачей до 28 м3/час. Для промывки котла ДКВР-10/13 необходим насос с напором 50 метров и подачей до 100 м3/час.

На снимке: химическая промывка парового котла КЕ-10-24

В процессе химической промывки некоторые составы, например на основе реагента Кратол К, требуется подогреть до температуры 60°С. Для этого выполняется огневой обогрев котла горелкой. Подогрев химических растворов до более высокой температуры не рекомендуется, поскольку при этом резко увеличивается скорость коррозии. В зависимости от толщины и характера накипи, химическая промывка может длиться до 2-3 суток. После химической промывки в обязательном порядке выполняется водная промывка для удаления остатков кислоты из котла.

После водной промывки открываются люки верхнего и нижнего барабанов, открываются лючки коллекторов и производится выемка нерастворимого осадка и промывка котла водой под высоким давлением.

Существует закономерность: чем больше концентрация кислоты в промывочном растворе, тем лучше растворяется накипь. Однако тем больше скорость коррозии промывочного раствора по отношению к металлу труб. И чем меньше концентрация кислоты, тем больше остаётся нерастворимого осадка, но тем безопаснее раствор по отношению к трубам. И в этом плане, подбор параметра промывочного раствора всегда является компромиссом между поставленной задачей и безопасностью для металла котлов.

Очистка барабанов паровых котлов

В процессе работы парового котла от верхнего барабана может отслоиться пластина накипи значительной величины и встать поперек трубы или на изогнутом участке. Частичное перекрытие сечения трубы приводит к её быстрому закупориванию и образованию сплошной пробки (поскольку взвешенные частицы в котле осаждаются на пластине накипи). Таким образом, в условно чистом котле могут образоваться полностью забитые трубы, разрыв которых приводит к аварийным ситуациям.

Для очистки барабанов наша компания использует различные технологии. Их применение обусловлено толщиной и прочностью накипи.

Если накипь имеет малую прочность, очистка барабана производится установкой высокого давления – 350-500 бар (УВД). Применение УВД позволяет очистить барабан с высокой скоростью.

На снимке: очистка барабан котла установкой высокого давления

При наличии высокопрочной накипи используется механический инструмент – щетки, скребки с механическим приводом от двигателя. Применение механического инструмента с приводом позволяет уменьшить трудоемкость выполняемой работы и увеличить скорость очистки барабанов.

Очистка конвективных труб

Конвективные трубы являются самыми удобными для очистки, поскольку доступ к ним открыт из верхнего барабана.

При накипи до 5-7 мм, конвективную трубу можно очистить раскидной шарошкой. Наша компания разработала специальные типы шарошек, которые позволяют очищать сильно изогнутые трубы без опасности их повреждения.

На снимке: шарошка для очистки труб парового котла

Полностью забитые экранные трубу очищаются в несколько этапов. Сначала в трубе пробуривается отверстие бурами различного диаметра. Когда толщина накипи будет менее 5 мм, труба очищается раскидной шарошкой.

На снимке: бур для очистки забитых труб

При небольшой толщине и прочности накипи целесообразно выполнить очистку конвективных труб установкой высокого давления. Однако в этом случае, мощность установки должна быть не менее 1000 бар.

Очистка экранных труб

В котлах Е, ДЕ и ДКВР очистка экранных труб выполняется аналогично очистке конвективных труб, описанной в предыдущем разделе. Доступ к экранным трубам осуществляется или из верхнего барабана, или через лючки верхних коллекторов.

Сложнее выполнить очистку экранных труб у котла ДКВР-20/13 и котлов серии КЕ, производительностью свыше 20 тонн пара в час. В данных котлах топка вынесена за пределы барабанов, а в верхних коллекторах количество лючков гораздо меньше, чем количество экранных труб. В связи с этим затруднительно выполнить очистку экранных труб механическим способом, шарошками. Для очистки данных котлов применяется химическая промывка. Однако, если экранные трубы не имеют проходного сечения, они не смогут быть очищены при помощи данного метода.

На снимке: лючки котла ДКВР-20/13

Возможно, производителям котлов КЕ и ДКВР-20/13 следует рассмотреть этот конструктивный аспект и разработать решение, позволяющее выполнять механическую очистку экранных труб.

Очистка коллекторов

Очистка нижних коллекторов паровых котлов ДКВР и КЕ от шлама и накипи выполняется двумя способами. Крупные элементы накипи, образовавшиеся после очистки экранов, удаляются механическим скребком. Далее коллекторы промываются установкой высокого давления с каналопромывочной форсункой. Особое внимание следует уделить очистке продувочных труб малого диаметра, поскольку они часто забиваются накипью.

Заключение

В статье рассмотрены основные способы и технологии очистки паровых котлов Е, ДЕ, ДКВР и КЕ малой производительности, обосновано применение того или иного способа. Даны рекомендации производителям котельного оборудования в части очистки котлов, производительностью более 20 тонн пара в час.

ООО “Инновации и Сервис”

144000, М.О., г.о. Электросталь, ул. Николаева, 9, пом. 17